Spis treści:

- 1 Jak lutować lutownicą – poradnik

- 2 Czym jest lutowanie?

- 3 Jak lutować lutownicą – narzędzia niezbędne w procesie lutowania

- 4 Lutownice oporowe

- 5 Lutownice transformatorowe

- 6 Stacje lutownicze

- 7 Groty – końcówki lutownicze

- 8 Jak prawidłowo lutować – czyszczenie grotów lutowniczych

- 9 Podstawka na lutownicę

- 10 Statyw do lutowania – trzecia ręka

- 11 Mata do lutowania – praktyczna warstwa ochronna

- 12 Lutuj zdrowo – pochłaniacz oparów lutowniczych i okulary ochronne

- 13 Jak lutować – spoiwa lutownicze

- 14 Topniki i pasty lutownicze

- 15 Sposoby lutowania – proces lutowania krok po kroku metodą THT

- 16 Sposoby lutowania – proces lutowania krok po kroku metodą SMD

- 17 Jak prawidłowo lutować – pozostałe akcesoria pomocne przy lutowaniu

W życiu każdego elektronika przychodzi czas, że musi sięgnąć po lutownicę. A umiejętność prawidłowego lutowania jest niesamowicie przydatna!

Jak lutować lutownicą – poradnik

W tym artykule przedstawiamy porady dotyczące niezbędnego wyposażenia w sprzęt lutowniczy oraz sposoby lutowania komponentów elektronicznych THT i SMD.

Czym jest lutowanie?

Jeśli kiedykolwiek rozkręcałeś jakiekolwiek urządzenia elektroniczne, których budowa wewnętrzna jest oparta na płytkach PCB, to z pewnością zauważyłeś, że elementy umieszczone na tych płytkach są do niej zamontowane za pomocą spoiwa lutowniczego. Są to tzw. połączenia lutowane – jeden z powszechnie stosowanych rodzajów fizykalnych połączeń elektrycznych w elektronice. Lutowanie jest procesem, który polega na łączeniu ze sobą dwóch lub więcej punktów przewodzących elektrycznie, np. wyprowadzeń rezystorów z polami lutowniczymi na płytce obwodu drukowanego, poprzez roztapianie spoiwa lutowniczego w odpowiednio wysokiej temperaturze. Ze względu na zakres temperatur, rozróżniamy lutowanie miękkie (maksymalnie do 450°C) i twarde (powyżej 450°C). Typowo w elektronice korzysta się z lutowania miękkiego. Po ostudzeniu spoiwa w wyniku procesu lutowania, spoina pomiędzy dwoma punktami lutowniczymi zastyga, tworząc solidne połączenie pomiędzy dwoma punktami obwodu elektrycznego.

Jak lutować lutownicą – narzędzia niezbędne w procesie lutowania

Jeśli zaczynasz przygodę z lutowaniem, to mamy dla Ciebie dobrą wiadomość – aby wykonywać lutowanie, trzeba bardzo niewiele. Do podstawowych narzędzi do lutowania należą lutownice i stacje lutownicze, które krótko tutaj omówimy.

Lutownice oporowe

Lutownica oporowa występuje w kilku odmianach, zwykle w kształcie pistoletu lub prostej kolby. W zależności od specyfiki modelu, zasilanie takiej lutownicy może być realizowane bezpośrednio z sieci 230V lub poprzez zasilacz sieciowy 230V/24V lub 230V/12V. Istnieją także mobilne lutownice zasilane bateryjnie, które świetnie sprawdzają się w warunkach terenowych, gdzie nie ma dostępu do zasilania z sieci 230V, a pilnie trzeba wykonać jakąś naprawę (np. w samochodzie, który nie może dalej pojechać z powodu awarii pokładowej instalacji elektrycznej). Ze względów bezpieczeństwa, zalecamy wybrać lutownicę zasilaną napięciem 12V lub 24V. Zalecana minimalna moc lutownicy oporowej na początek, wynosi 40W. Lutownica oporowa wykorzystuje w swojej konstrukcji grzałkę ceramiczną. Większość lutownic oporowych, szczególnie tych tańszych, nie posiada układu regulacji temperatury, przez co grzałka jest zasilana w sposób ciągły i nie możemy dokonać regulacji temperatury pod określony zakres prac. Po włączeniu zasilania lutownicy, należy postępować ostrożnie – grot (końcówka lutownicza) nagrzewa się do temperatury rzędu 300°C – 400°C w czasie do kilku minut – aby zapobiec oparzeniom skóry, pod jakimkolwiek pozorem nie dotykajmy końcówki lutowniczej, kiedy lutownica jest podłączona do zasilania, jak i pół godziny po wyłączeniu zasilania!.

Lutownice transformatorowe

Kolejnym popularnym typem narzędzi do lutowania, są lutownice transformatorowe. Obudowa takiej lutownicy, ma kształt zbliżony do pistoletu lub wiertarki udarowej. Taka lutownica, wykorzystuje w swojej konstrukcji transformator obniżający napięcie, który zgodnie z zasadą zachowania zachowania bilansu mocy – podwyższa wartość prądu. Uzwojenie pierwotne transformatora w lutownicy jest zasilane z sieci 230V i jest nawinięte na żelazny rdzeń. Liczba zwojów uzwojenia pierwotnego może wynosić nawet ponad 1000 zwojów. Zasilanie podajemy naciskając spust na uchwycie lutownicy, który poprzez mikrostyk zamyka obwód. Natomiast uzwojenie wtórne transformatora w lutownicy, jest bardzo często podzielone na dwa obwody, które mają kilkadziesiąt razy mniej uzwojeń, niż po stronie obwodu pierwotnego, ale o grubszym przekroju. Główna część obwodu wtórnego, jest złożona z jednego lub kilku zwojów, stanowiących integralną część wysięgnika grotu lutowniczego – podwójnej belki o długości ok. 20cm. Natomiast druga, mniejsza część uzwojenia, jest przeznaczona do zasilania żarówki lub diody LED podświetlającej obszar lutowania w obrębie grota. Lutownice transformatorowe oferowane na rynku są dostępne w różnych zakresach mocy, zwykle od ok. 65W do nawet 250W. Niektóre modele są wyposażone w dwustopniową bądź bezstopniową regulację mocy, a typowa temperatura grotu wynosi 400°C – 450°C. Do lutownicy transformatorowej również możemy nabyć wymienne groty, które zwykle mają postać drutu miedzianego o średnicy wynoszącej ok. 1,5mm2. Końcówki grota przykręcamy śrubami, każdą do jednej z dwóch belek tworzących wysięgnik grota. Istotną zaletą lutownicy transformatorowej jest bardzo krótki czas rozgrzewania grotu, duża gęstość energii cieplnej na grocie, oraz możliwość nabrania spoiwa lutowniczego na grot. Jest to szczególnie istotne, kiedy potrzebujemy wykonać jakąś naprawę w trybie pilnym. Natomiast na dłuższą metę, przy wielogodzinnym lutowaniu, ze względu na dużą masę transformatora, praca taką lutownicą może okazać się męcząca. Ponadto, groty do lutownicy transformatorowej przy dłuższej pracy, szybko ulegają przepaleniu i zachodzi konieczność wymiany grota, co jest niewygodne. Niemniej jednak, jest to zdecydowanie praktyczne i uniwersalne narzędzie w każdym warsztacie.

Stacje lutownicze

Stacja lutownicza to zdecydowanie najbardziej wszechstronne narzędzie do lutowania, które łączy w sobie liczne zalety lutownic oporowych i transformatorowych. Zasadniczymi elementami stacji lutowniczej jest jednostka centralna i kolba lutownicza. W jednostce centralnej jest umieszczony transformator, który zapewnia izolację galwaniczną od sieci 230V oraz obniża napięcie sieciowe do poziomu bezpiecznego, zwykle 24V. W jednostce centralnej jest także umieszczony elektroniczny układ regulacji temperatury. Większość stacji lutowniczych oferowanych na rynku, posiada wbudowany potencjometr, za pomocą którego użytkownik może ręcznie ustawić docelową wartość temperatury grota. Jest to jedna z najważniejszych zalet, które świadczą o wszechstronności stacji lutowniczej ponad większością standardowych lutownic oporowych i transformatorowych. Optymalny zakres temperatur lutowania zawiera się w przedziale od 100°C do 420°C. Jednostka centralna stacji lutowniczej posiada złącze, do którego podłączamy dedykowaną kolbę lutowniczą, zwykle dostarczaną razem w zestawie. W kolbie do stacji lutowniczej, umieszczona jest grzałka oraz termopara – ogniwo termoelektryczne złożone z dwóch różnych stopów metali, w których pod wpływem przyłożonego napięcia elektrycznego, prąd przepływający na styku tych dwóch metali powoduje wydzielanie się energii cieplnej. W przypadku większości kolb lutowniczych, stosuje się termoparę typu K, w której wykorzystywana jest para stopów niklowo-aluminiowego i niklowo-chromowego (NiAl – NiCr). Termopara typu K, charakteryzuje się bardzo wysoką czułością na poziomie 41µV/°C, a jej charakterystyka napięciowo-temperaturowa jest bardzo mocno zbliżona do liniowej. Stacja lutownicza to zdecydowanie potrzebne narzędzie w każdym warsztacie elektronika, natomiast z uwagi na jej docelowe zastosowanie stacjonarne, jest to narzędzie niewygodne w transporcie.

Groty – końcówki lutownicze

Z punktu widzenia fizyki, najprościej mówiąc, w lutownicy zachodzi zamiana energii elektrycznej na energię cieplną. Ostatnim, kluczowym elementem lutownicy, jest jej końcówka, nazywana także grotem lutowniczym. To właśnie poprzez ten element, jest bezpośrednio dostarczana energia cieplna, która jest niezbędna do roztopienia spoiwa w celu wykonania solidnego połączenia lutowanego pomiędzy dwoma, metalicznymi punktami – np. pomiędzy jednym z wyprowadzeń kondensatora poliestrowego MKT a polem lutowniczym na płytce PCB. Najbardziej popularnymi rodzajami końcówek lutowniczych stosowanych w montażu elektroniki są wcześniej wymienione groty miedziane o przekroju kołowym do lutownic transformatorowych, a do stacji lutowniczych i lutownic oporowych – groty w kształcie stożka lub dłuta (grot ścięty obustronnie). Inne rodzaje grotów to groty ścięte jednostronnie, a także groty typu ,,pieczątka”, które są przeznaczone do wylutowywania układów scalonych w obudowach DIL. Grot stożkowy ze względu na swój kształt, umożliwia łatwe dostarczenie niezbędnej energii cieplnej do trudno dostępnych miejsc, gdzie np. występuje duże zagęszczenie elementów, lub powierzchnia pola lutowniczego jest bardzo mała. Natomiast jeśli lutujemy elementy do pól o większej powierzchni, wówczas najlepiej użyć grota ściętego obustronnie, który ma większą powierzchnię przekazywania ciepła, względem grota stożkowego.

Jak prawidłowo lutować – czyszczenie grotów lutowniczych

Podczas wykonywania połączeń lutowniczych, niezbędne jest okresowe czyszczenie grotów lutowniczych. Częste pozostawianie resztek spoiwa lutowniczego na grocie powoduje utlenianie jego powierzchni, co prowadzi do skrócenia żywotności i w konsekwencji szybszego zużycia grota. Ponadto, lutowanie wyraźnie zanieczyszczonym grotem zwiększa prawdopodobieństwo pogorszenia jakości spoiny, co może prowadzić do niespodziewanego zaistnienia nieprawidłowości w działaniu urządzeń elektronicznych, a w skrajnych przypadkach – nawet ich uszkodzenia. Dlatego czyszczenie grota najlepiej wykonywać każdorazowo przed odłożeniem lutownicy na podstawkę, a przynajmniej co kilkanaście wykonywanych połączeń lutowniczych. Do czyszczenia grotów służy gąbka, która jest dostarczana w zestawie z podstawką na lutownicę lub ze stacją lutowniczą. Zanim przystąpimy do lutowania i czyszczenia grota, gąbkę należy zwilżyć wodą. Natomiast jeszcze bardziej efektywnym wyborem, jest metalowy czyścik, który ma postać podstawki z wymiennymi wkładami. Wkłady do czyścika, mają postać gąbki wykonanej z metalowych wiórków. Taki czyścik zapewnia jeszcze bardziej dokładne wyczyszczenie powierzchni grota i nie powoduje jego wystudzenia przy każdorazowym czyszczeniu. Prawidłowo zadbane groty, mają żywotność rzędu kilkuset godzin. Ponieważ są to elementy eksploatacyjne podlegające normalnemu zużyciu w wyniku prawidłowego użytkowania, w późniejszym czasie, mogą już gorzej przekazywać ciepło i będzie konieczna ich wymiana na nowe groty. Dobierając grot wymienny, zwróć uwagę na jego kompatybilność mechaniczną i termiczną z Twoim modelem lutownicy – w zależności od konstrukcji, może to być grot z nakrętką lub sprężyną naciągową.

Podstawka na lutownicę

Podstawka na lutownicę jest bardzo praktycznym dodatkiem dla lutownic kolbowych. Stojak pozwala na bezpieczne i wygodne odłożenie kolby lutowniczej tak, aby jej grot nie stykał się z powierzchnią stołu roboczego lub innych przedmiotów w jego pobliżu – zarówno podczas pracy jak i po skończonej pracy z lutownicą. Stanowi on standardowy element wyposażenia stacji lutowniczych, zaś w przypadku standardowych lutownic oporowych, zwykle trzeba go nabyć osobno.

Statyw do lutowania – trzecia ręka

Kiedy malujemy obraz na płótnie, ramę z płótnem najlepiej oprzeć na sztaludze. Analogicznie jest podczas lutowania elementów na płytkach drukowanych i podczas lutowania przewodów. Zwykle w jednej dłoni trzymamy lutownicę, a drugą podajemy spoiwo lutownicze. Z tego względu, przyda nam się tzw. ,,trzecia ręka” – statyw do lutowania, który umożliwia unieruchomienie płytki PCB lub przewodów. Jest to szczególnie pomocny element wyposażenia przy wykonywaniu montażu przewlekanego. Natomiast jeśli lutujemy komponenty SMD, wówczas najlepiej jest położyć płytkę na płaskiej powierzchni o dobrej przyczepności.

Mata do lutowania – praktyczna warstwa ochronna

Lutowanie jest procesem, podczas którego spoiwo lutownicze jest rozgrzewane do wystarczająco wysokich temperatur, za sprawą których może w bezpośrednim kontakcie dojść do poparzenia skóry, a także uszkodzenia powierzchni, np. drewnianego stołu. Z tego względu, warto abyś nabył matę do lutowania. Jest to specjalna powierzchnia wykonana z silikonu, który wytrzymuje temperatury nawet do 550°C. Dzięki temu, opadający nadmiar kropli cyny, pozostałości topnika czy też omyłkowo odłożona rozgrzana lutownica, nie wyrządzają szkód na powierzchni stołu. Ponadto, silikonowa mata do lutowania jest bardzo łatwa w czyszczeniu i zawiera praktyczne przegrody z uchwytami magnetycznymi. Taki dodatek niesamowicie pomaga przy utrzymaniu porządku i organizacji pracy na stanowisku lutowniczym.

Lutuj zdrowo – pochłaniacz oparów lutowniczych i okulary ochronne

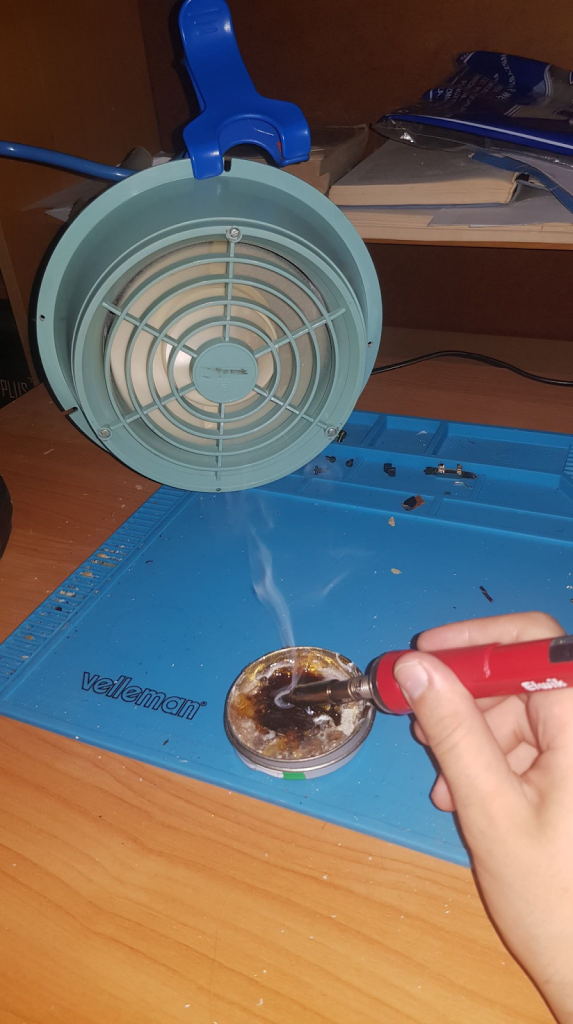

Podczas lutowania, wskutek wysokiej temperatury dochodzi do odparowywania topnika zawartego w spoiwie lutowniczym. Opary unoszące się nad roztapianą cyną, mogą być nie tyle irytujące, ale także szkodliwe. Z tego względu, warto abyś dodatkowo nabył pochłaniacz oparów lutowniczych, który możesz kupić jako gotowy produkt lub wykonać go samemu, np. z wentylatora kanałowego do wspomagania wentylacji grawitacyjnej w budynkach (rys. 1). Pochłaniacz oparów lutowniczych jest wentylatorem elektrycznym, który zasysa powietrze w obrębie kilkunastu centymetrów od średnicy śmigła. Optymalnie, wydajność przepływu powietrza przez pochłaniacz oparów lutowniczych powinna być nie mniejsza niż 60m3/h.

Rys.1 – Wentylator kanałowy Predom-Metrix KW-142A w roli prototypowego pochłaniacza oparów lutowniczych (fot. Kamil Groblewicz)

Zasysane opary lutownicze, osadzają się na filtrze węglowym HEPA lub mogą być wyprowadzane na zewnątrz budynku poprzez rurę. Należy regularnie sprawdzać stan zanieczyszczenia wkładu filtra węglowego i w razie potrzeby dokonać jego wymiany na nowy wkład. Podczas lutowania mogą także zdarzyć się odpryski rozgrzanych kropelek cyny – jest to szczególnie niebezpieczne dla oczu, ponieważ może doprowadzić do częściowego lub całkowitego uszkodzenia wzroku. Z tego względu, podczas lutowania zalecane jest noszenie okularów ochronnych.

Jak lutować – spoiwa lutownicze

Aby wykonać trwałe połączenia lutowane pomiędzy wyprowadzeniami elementów elektronicznych i płytkami PCB, konieczne będzie użycie odpowiedniego spoiwa lutowniczego. Zły dobór spoiwa i temperatury lutowania, może powodować trudności w zawiązaniu spoiny. Najbardziej popularnym rodzajem spoiwa lutowniczego, jest spoiwo zawierające w swoim składzie 60% cyny i 40% ołowiu. W takim spoiwie, właściwym spoiwem jest cyna, która zapewnia bardzo dobre właściwości pod kątem przewodnictwa elektrycznego. Natomiast ołów pełni rolę topnika, który obniża temperaturę topnienia cyny i zmniejsza jej napięcie powierzchniowe, znacznie ułatwiając proces lutowania i wiązania spoiny. Ołów w spoiwie lutowniczym pełni także funkcję powłoki zabezpieczającej przed utlenianiem cyny. Spoiwo lutownicze jest dostępne w różnych ilościach masowych (np. w formie szpuli o masie od kilkudziesięciu gramów do jednego kilograma), a także średnicach przekroju (od 0,25mm do 4,00mm). Średnicę spoiwa należy dobrać pod średnicę wyprowadzeń elementów, a także pod przekroje przewodów. Najbardziej wygodnym spoiwem do montażu przewlekanego (THT), jest spoiwo o średnicy 1,00mm, a do lutowania powierzchniowego (SMD), najlepiej dobrać spoiwo na podstawie wielkości lutowanych elementów, np. dla elementów w obudowie o rozmiarze 0603, najbardziej odpowiednia będzie cyna o średnicy 0,56mm. Należy unikać spoiwa z kwasem do lutowania elektroniki, ponieważ kwas powoduje roztwarzanie cyny i należy go stosować tylko do wykonywania połączeń lutowanych o trudnej topliwości, np. przy wykonywaniu łączeń metalowych rur. Spotykane jest także spoiwo lutownicze bezołowiowe, które oprócz cyny zawiera śladowe ilości srebra i innych dodatków. Jest to spoiwo używane w masowej produkcji elektroniki (montaż maszynowy), a do jego lutowania wymagane jest użycie wyższej temperatury niż w przypadku spoiwa cynowo-ołowiowego. Lutując takim spoiwem, konieczne jest podanie większej ilości topnika, ponieważ wykazuje ono tendencje do kruszenia się i jest częstym powodem awarii wielu współcześnie produkowanych urządzeń elektronicznych, zwłaszcza tych przeznaczonych do użytku konsumenckiego.

Topniki i pasty lutownicze

Podczas wykonywania połączeń lutowanych, w zależności od użytego spoiwa i rozmiarów powierzchni lutowania, bardzo pomocnym dodatkiem jest użycie topnika lub pasty lutowniczej. Użycie topnika, pozwala na bardziej dokładne rozprowadzenie cyny po powierzchni lutowania oraz polepsza trwałość spoiny. Najbardziej popularnymi rodzajami topników jest kalafonia w stałym stanie skupienia oraz jej alkoholowy roztwór w postaci topnika ciekłego. Oprócz topnika ciekłego, szczególnie jest przydatny topnik w żelu, zwłaszcza przy lutowaniu SMD, ze względu na jego łatwą aplikację i dobrą przyczepność do pola lutowniczego. Co warto podkreślić, nawet nadmierne rozlanie topnika nie powoduje powstawania zwarć metalicznych. Natomiast pasta lutownicza, która ma miękką konsystencję, znakomicie pomaga przy procesie lutowania ze sobą przewodów, zwłaszcza tych o grubych przekrojach – wystarczy obficie posmarować dwa końce przewodów do złączenia i można zacząć rozprowadzać cynę.

Sposoby lutowania – proces lutowania krok po kroku metodą THT

Aby rozpocząć lutowanie elementów THT, w pierwszej kolejności należy dobrać odpowiednią temperaturę lutowania dla spoiwa, którego używamy do lutowania. Dla standardowego spoiwa o składzie procentowym cyna/ołów odpowiednio 60/40, którego temperatura topnienia wynosi ok. 190°C, nastawiamy temperaturę z przedziału 280°C – 320°C. Wstawiamy element (np. tranzystor) wyprowadzeniami w otwory nawiercone w polach lutowniczych. Jeśli grot lutownicy osiągnął docelową temperaturę i jest czysty, przystępujemy do lutowania. Przykładamy grot do płytki PCB tak, aby przekazywał ciepło na pole lutownicze i wyprowadzenie elementu przewleczone przez otwór w tym polu. Po rozgrzaniu aplikujemy cynę, rozprowadzając ją na padzie i wyprowadzeniu. Cała procedura wykonywania pojedynczego lutu, powinna się zamknąć w czasie kilku sekund lub odpowiednio większym dla pól lutowniczych o odpowiednio większej powierzchni. Prawidłowo wykonany lut jest gładki i błyszczący. Teraz wystarczy odciąć nadmiar wyprowadzenia za pomocą szczypiec bocznych i gotowe! Nie należy zbyt długo grzać pola lutowniczego, ponieważ możemy w ten sposób doprowadzić do przegrzania, powodując odklejenie ścieżek i padów, a nawet uszkodzić elementy elektroniczne wrażliwe na długie oddziaływanie wysokiej temperatury. Również nie należy przenosić cyny na pole lutownicze nabierając ją na grot oraz topić ją w nadmiernych ilościach na polu lutowniczym. Może to prowadzić do szybkiego odparowania topnika oraz tworzenia tzw. zimnych lutów i niepotrzebnych zwarć pomiędzy elementami na płytce PCB. Dodatkowo, jeśli urządzenie, które lutujesz zawiera układy scalone lub inne elementy półprzewodnikowe, które mogą być podatne na uszkodzenie wskutek długotrwałego oddziaływania wysokiej temperatury, wówczas bardzo dobrą praktyką jest wlutowywanie podstawek z otworami ułożonymi zgodnie geometrią wyprowadzeń obudowy elementu. Dzięki temu, ryzyko uszkodzenia elementu wskutek przegrzania podczas montażu jest w zasadzie zerowe.

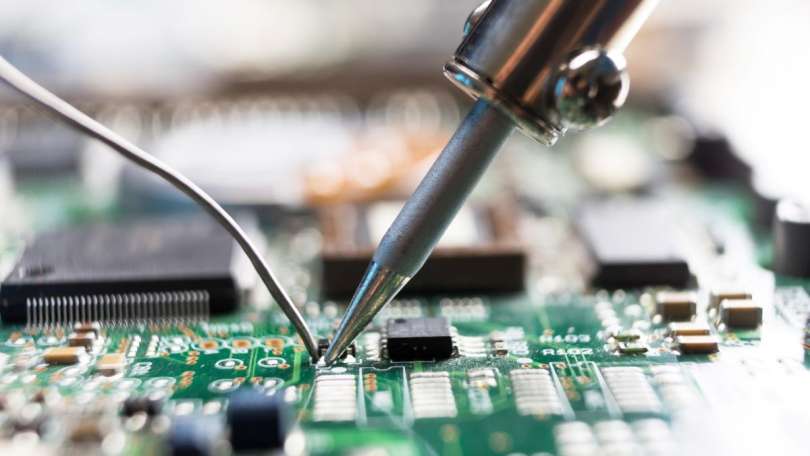

Sposoby lutowania – proces lutowania krok po kroku metodą SMD

Lutowanie metodą SMD polega na montażu elementów elektronicznych na polach lutowniczych naniesionych na powierzchnię płytki PCB. Stosując takie spoiwo lutownicze i temperaturę lutownicy jak przy montażu THT, W tym celu, rozgrzewamy pole lutownicze przez kilka sekund i pomiędzy grot a powierzchnię pada lutowniczego przykładamy cynę. Następnie nanosimy element na płytkę PCB za pomocą pęsety tak, aby jego wyprowadzenia pokryły się z powierzchniami padów lutowniczych i lutujemy jedno z jego wyprowadzeń do powierzchni PCB. Teraz smarujemy pola lutownicze i wyprowadzenia za pomocą topnika w żelu lub w płynie, a następnie lutujemy pozostałe wyprowadzenia elementu. Jeśli lutujesz element o dużej ilości wyprowadzeń, np. układ scalony w obudowie SO16, wówczas zwróć uwagę, czy cyna została prawidłowo rozprowadzona i tworzy płynne, gładkie przejścia pomiędzy wyprowadzeniami a padami lutowniczymi oraz czy nie doszło do zwarcia pomiędzy padami.

Jak prawidłowo lutować – pozostałe akcesoria pomocne przy lutowaniu

Przedstawione metody lutowania dotyczą montażu elementów elektronicznych montowanych w sposób przewlekany i powierzchniowy. W procesie lutowania, bardzo pomocne jest zastosowanie dodatkowych narzędzi akcesoriów, dzięki którym będziesz mógł szybko naprawić błędy montażowe, a także wykonać operację odwrotną do lutowania, tj. rozlutowywanie. Bardzo przydatne są szczypce boczne do obcinania nadmiaru wyprowadzeń i przewodów, szczypce płaskie do wyginania wyprowadzeń, a także ściągacz izolacji z regulacją rozstawu ostrzy dla konkretnego przekroju przewodu. Natomiast przy wylutowywaniu elementów pomocne będzie użycie odsysacza ręcznego lub rozlutownicy, a także taśmy rozlutowującej (plecionki) nasączonej topnikiem, która bardzo dobrze zdaje egzamin przy wylutowywaniu elementów o wielu wyprowadzeniach oraz przy czyszczeniu padów z pozostałości po starym lutowiu. Aby estetycznie zakończyć proces lutowania, na koniec wystarczy zmyć pozostałości topnika za pomocą alkoholu izopropylowego i wyczyścić obszar lutowania za pomocą szczoteczki z plastikowym włosiem antystatycznym. Dotyczy to także procesu rozlutowywania. Jeśli natomiast zdarzyło Ci się urwać ścieżkę lub pole lutownicze na PCB – spokojnie, nic straconego – wystarczy je zastąpić połączeniem przewodowym i wszystko będzie działać prawidłowo!